汽车行业正经历一场深刻的材料革命,轻量化、低VOC、碳减排已成为行业发展的核心方向。随着全球汽车产业的快速发展,汽车内饰材料的需求量逐年增加,传统的内饰材料如聚氨酯、聚苯乙烯等,虽然具有良好的性能,但其在生产和使用过程中会产生大量的挥发性有机化合物(VOCs)和温室气体,对环境造成严重影响。据统计,汽车内饰材料的生产过程中,VOCs的排放量约占整个汽车制造过程的10%左右,而使用过程中VOCs的释放则可能导致车内空气质量问题,影响驾驶员和乘客的健康。

在环保意识日益增强的今天,轻量化、环保型内饰材料的需求日益迫切。根据市场研究数据,2023年,汽车行业对聚合物泡沫的需求占总需求的25%,主要用于内饰件和减震材料。随着新能源汽车的普及和汽车轻量化趋势的加强,预计到2025年,需求量将达到120万吨,年复合增长率约为7.2%。

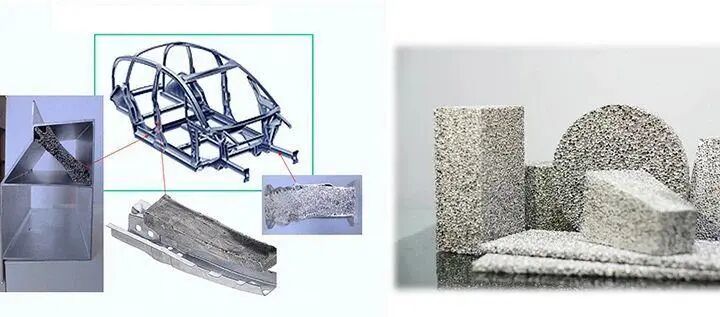

发泡材料是一类通过物理或化学方法在材料内部形成多孔结构的轻质材料,其主要优势在于密度低、强度高,可替代传统金属或实心塑料,降低整车重量,提升燃油效率或电动车续航。发泡材料在汽车中的应用不仅能有效降低整车重量,还能提供优异的隔热、隔音、缓冲和吸能性能,为汽车的舒适性和安全性提供保障。

汽车发泡材料市场规模庞大且持续增长。全球汽车泡沫市场预计将从2025年的425亿美元增长到2035年的789亿美元,年复合增长率达到6.4%。这一增长主要受到电动汽车和自动驾驶汽车对轻质、耐用和隔热材料需求增加的推动。在这一市场中,隔音材料是增长最快的细分市场,随着汽车制造商致力于降低车辆内部的噪音、振动和舒适性(NVH)水平,对有效隔音材料的需求至关重要。

轻量化是汽车行业永恒的主题,尤其对于新能源汽车而言,减轻车重直接关系到续航里程的提升。发泡材料凭借其低密度、高强度的特性,成为汽车轻量化的理想选择。使用轻量化环保PP发泡内饰材料的车身重量可减轻约10%,每年可节约燃油约5%。

随着人们对车内空气质量要求的提高,低VOC排放已成为汽车发泡材料的重要指标。在汽车内饰应用中,无卤低VOCs排放的AC发泡剂市场份额已从2020年的15%跃升至2023年的32%,预计2025年将超过45%。政策层面,生态环境部禁止使用HCFC-141b发泡剂,直接推动AC发泡剂成为替代首选。

在"双碳"目标下,传统材料的高能耗和不可持续性加速泡沫塑料替代进程。碳减排主要通过两个途径实现:一是使用生物基发泡材料,二是提高发泡材料的回收利用率。据统计,2025年碳排放强度将进一步下降,行业绿色低碳发展持续推进,预计2025年回收利用率将提升至42%以上。

NVH (Noise,Vibration,Harshness)控制是衡量汽车舒适性的重要指标。聚氨酯泡沫材料凭借高吸声系数(0.8-0.95)与轻量化特性(密度30-100kg/m³),占据全球卡车隔音市场38.2%份额,2025年市场规模预计达12.7亿美元,复合增长率达6.8%。这类材料采用分层复合工艺,通过调控泡孔结构(孔径50-300μm)实现宽频降噪(100-5000Hz),在驾驶室顶棚、车门夹层等关键部位渗透率超过75%。

轻量化是汽车行业降本增效、提升能效的核心方向,发泡材料凭借“低密度+高强度”特性,在乘用车与商用车领域均实现规模化应用,且针对不同车型需求形成差异化解决方案。

在乘用车领域,轻量化应用聚焦多系统协同减重:车身结构上,特斯拉Model Y后地板采用发泡铝制件,单部件实现减重23公斤;电池系统中,宁德时代新型CTP电池模组通过发泡铝支架设计,使Pack整体减重17%,同时推动发泡铝镁合金支架成本降至450元/公斤,加速商业化落地;内饰件作为发泡材料核心应用场景,2025年预计相关市场规模达48.5亿美元,占汽车发泡材料总市场的48.5%,其中轻量化环保PP发泡材料可使车身内饰重量减轻约10%;动力系统方面,发动机罩隔热垫、排气管隔热罩等部件采用发泡材料,在减重的同时还能降低热量传递与噪音。

宁德时代麒麟电池CTP3.0

商用车因车身尺寸大、运营成本敏感,轻量化更侧重“降重+提效”双重目标:车身结构上,PMI(聚甲基丙烯酰亚胺)复合材料泡沫凭借 “轻量化 + 高强度” 的核心优势,成为高端车型与新能源汽车结构升级的关键材料。保定美沃工程材料科技为某新能源车企打造的车身覆盖件解决方案,采用 “碳纤维 / PMI 泡沫 / 碳纤维” 三明治结构替代传统金属引擎盖与车门内板,其中 PMI 泡沫芯材经精准发泡控制,闭孔率达 95%、密度仅 45kg/m³,配合碳纤维蒙皮形成的复合结构,较同尺寸钢制部件减重 50% 以上,且抗弯强度提升 2 倍,完全满足车身非承重部件的结构强度要求;货箱领域,聚氨酯泡沫内衬替代传统金属或实心塑料,在减轻货箱重量、提高装载效率的同时,还能提供缓冲保护与隔热效果;内饰件与动力系统则借鉴乘用车技术路径,EPP材料商用车座椅、发泡材料发动机罩隔热垫等方案,已实现批量应用。

泡沫铝在车身结构的应用

NVH(噪声、振动和声振粗糙度)直接影响驾乘舒适性,发泡材料凭借优异的吸声、减振与密封性能,成为乘用车与商用车NVH优化的核心材料之一,且针对不同车型的噪音来源形成精准解决方案。

乘用车NVH控制聚焦“全场景降噪”:隔音层面,聚氨酯泡沫材料以0.8-0.95的高吸声系数、30-100kg/m³的轻量化特性,广泛应用于顶棚内衬、车门内饰、地板地毯背衬与防火墙,分别隔绝外部噪音、风噪路噪、路面震动噪音与发动机噪音;减振领域,巴斯夫Cellasto®微孔聚氨酯弹性体凭借低刚度特性,可在大范围振动频率下压缩,有效改善车身振动问题;密封环节,聚氨酯车门密封条能减少风噪与水汽侵入,进一步提升静谧性;针对新能源乘用车高频噪音问题,聚烯烃泡沫材料可针对性降低高频噪声,创冷科技航空级气凝胶隔热棉更通过超临界CO₂发泡技术实现0.018W/m・K的低导热系数,兼顾隔热与降噪,经300+车企实测,舱内峰值温度直降40.6℃。

商用车NVH控制则侧重“强工况适配”:发动机舱作为主要噪音源,采用厚壁聚氨酯泡沫发动机罩隔热垫,可有效阻断大功率发动机的噪音与热量传递;驾驶室通过顶棚、地板、车门内饰的聚氨酯泡沫多层包覆,降低长途运输中的噪音干扰,提升驾驶员舒适性;悬架系统与轮胎作为振动与噪音传递路径,发泡材料悬架缓冲件、轮拱内衬与底盘护板,能吸收路面颠簸振动、减少轮胎噪音传入,适配商用车复杂路况行驶需求。

随着电动化渗透率提升,电池安全成为汽车设计核心考量,发泡材料凭借隔热、阻燃、缓冲特性,在乘用车与商用车电池系统中承担“防护屏障”角色,且针对不同车型电池容量与安装场景形成定制化方案。

乘用车电池安全聚焦“精细化防护”:隔热层面,特斯拉ModelY电池组采用纳米复合EVA泡沫胶,在减重15%的同时,将热失控防护时间延长至18分钟;模组固定领域,宁德时代CTP电池模组的发泡铝支架,在减重的同时确保模组在行驶过程中稳定无位移;防火防爆环节,亨斯迈2024年推出的ShokLess™聚氨酯泡沫系统,可通过多密度选择适配不同电池包结构,增强冲击与热事件下的结构完整性,科思创Baysafe®BEF灌封泡沫则能抑制电芯间热蔓延、阻止火势扩散;此外,Baysafe®EA聚氨酯模塑泡沫的蜂窝结构,还能实现电芯与环境的热隔离,提升热管理效率,其优化的泡沫结构可将电芯最大压缩量控制在60%以内,降低碰撞风险。

特斯拉model3电池模组上方有机硅发泡片材(灰白色模切片材)

商用车电池安全侧重“大容量适配”:因电动商用车电池包容量更大、安装空间更复杂,发泡材料应用更注重“高稳定性+强隔热性”:电池包隔热层采用厚壁阻燃聚氨酯泡沫,防止大容量电池充放电过程中的热量积聚与热失控;模组固定装置通过发泡材料与金属支架的复合设计,应对商用车颠簸路况下的振动冲击,确保模组稳固;电池包外壳与内部隔板则使用高阻燃等级发泡材料,阻断电池起火后的火焰蔓延,适配商用车长续航、高负荷的运营场景。

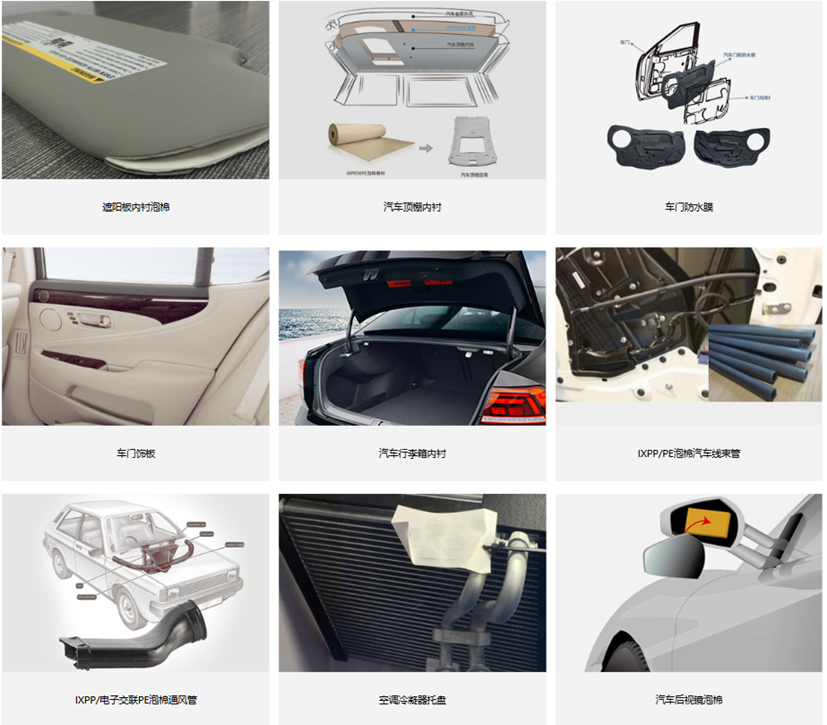

内饰是发泡材料与用户直接接触的核心场景,随着环保、智能与个性化需求升级,乘用车与商用车内饰发泡材料均向“绿色化、功能化、智能化”方向发展,且呈现差异化创新路径。

乘用车内饰创新聚焦“健康与体验”:环保层面,低VOC、可回收、可降解材料成为主流,AC发泡剂在汽车内饰泡棉领域市场规模预计2025年突破7.3亿元,实现轻量化与环保性能双重突破;智能座舱领域,EVA泡沫胶拓展至触控面板缓冲、显示屏防震等场景,适配智能交互设备的安装需求;个性化定制方面,3D打印技术可实现符合人体工程学的座椅泡沫结构定制,提升乘坐舒适性;健康需求则推动低气味材料研发,如FoamPartner与Rinspeed联合开发的聚氨酯酯/醚泡沫,应用于车顶内衬、门板等部位,实现低排放、低气味;新型生物基材料更取得技术突破,生物基聚酯多元醇(BP41)制备的RPUF,密度达47.69kg/m³、压缩强度约217kPa,初始热降解温度超281℃,添加10%阻燃剂后LOI达32.0%、获UL94V-0评级,峰值热释放率降低48.9%。

商用车内饰创新侧重“实用与耐用”:环保需求推动生物基聚氨酯泡沫座椅、低VOC内饰板应用,减少运营过程中的有害物质排放;功能性方面,商用车内饰发泡材料通过表面特殊处理,实现耐磨性、耐腐蚀性与易清洁性提升,适配长途运输中的高频使用场景;随着商用车智能化升级,发泡材料也逐步融入智能座舱系统,如中控面板缓冲、车载设备固定等,兼顾功能与舒适性。

随着环保法规的日益严格和人们对车内空气质量要求的提高,低VOC排放发泡材料已成为行业发展的重要方向。

·低VOC发泡剂的应用:项目团队正在研发水性发泡剂替代传统的溶剂型发泡剂,试验数据显示,新型发泡剂可使VOCs排放降低45%,同时保持产品性能指标不下降。AC发泡剂在汽车内饰泡棉领域正迎来爆发式增长,预计2025年市场规模将突破7.3亿元,其核心优势体现在轻量化与环保性能的双重突破。

·无甲醛发泡材料:传统的聚氨酯发泡材料中可能含有甲醛等有害物质,而新型无甲醛发泡材料已成为行业趋势。例如,通过使用无甲醛催化剂和原料,可以生产出完全不含甲醛的聚氨酯发泡材料,用于汽车内饰等对环保要求较高的部位。

·低气味发泡材料:低气味发泡材料是汽车内饰的重要发展方向,有助于提升车内空气质量,保护乘客健康。例如,全球聚氨酯泡沫领军企业FoamPartner与瑞士Rinspeed未局限于单一产品开发,而是围绕“场景化功能定制”开展深度技术协同,以“打造高端健康座舱”为核心目标,联合研发的聚氨酯酯与醚泡沫解决方案精准适配车顶内衬、门板、扶手等高频接触内饰部件,既破解传统泡沫“高VOC、异味重”痛点,又通过性能优化提升驾乘体验与整车表现。

·纳米材料改性:纳米材料改性既能强化聚氨酯泡沫力学性能,更通过“直接吸附+间接稳定”双机制助力低VOC:直接层面,1wt%纤维素纳米纤维(CNF,直径5-20nm、比表面积200-300m²/g)可吸附游离TDI,使其含量从0.15%降至0.03%以下,纳米SiO₂等还能进一步降低VOC总释放量18%-25%,且-40~80℃下不易脱附;间接层面,它能让泡沫收缩率降低15.4倍、玻璃化转变温度升至40.1℃,减少热胀冷缩产生的微裂纹与部件摩擦磨损,避免VOC二次释放,实现低VOC长效控制。某车企在门板泡沫中采用“纳米SiO₂+纤维素纳米纤维”复合改性方案,不仅使泡沫VOC排放满足ISO 12219-2:2012 Class 1(最严苛等级),且经过1000 h高温(80℃)老化测试后,VOC释放量仅增长5%,远低于传统泡沫15%的增长幅度,验证了纳米材料改性对低VOC效果的长效保障能力。

生物基发泡材料是指部分或全部使用可再生资源(如植物油、生物质等)替代传统石化原料生产的发泡材料,是发泡材料行业的重要发展方向。

·生物基聚氨酯泡沫:生物基聚氨酯泡沫是目前应用最广泛的生物基发泡材料之一。例如,使用蓖麻油基多元醇制备的聚氨酯泡沫,不仅具有良好的物理性能,还具有优异的可持续性。生物基聚氨酯泡沫的生产涉及在聚氨酯座椅泡沫中替代石油基元素,创造净零泡沫,从而有助于减少汽车行业的碳排放。

·生物基聚烯烃泡沫:生物基聚烯烃泡沫是另一个重要的发展方向,主要通过使用生物基聚乙烯、聚丙烯等原料生产。例如,使用甘蔗渣纤维通过微波发泡技术制成的可降解材料,静态压缩性能达到行业标准,成本有望通过规模化生产降低。

·生物基聚苯乙烯泡沫:生物基聚苯乙烯泡沫的研发也取得了进展。北京林业大学团队利用废纸制备的生物基泡沫,抗压强度比传统塑料高3-4倍,且可完全降解,在缓冲包装领域替代EPS聚苯乙烯的潜力显著。P/WPF-4%和G/WPF-4%的压缩模量分别为1.717和2.63MPa,与未添加PVA和明胶增强的废纸泡沫相比,分别提高了416.7%和638.3%。

·木质素基泡沫:南工大团队制备的PBAT/木质素复合泡沫材料表现出优异的发泡性能和力学性能。与PBAT相比,PGML-10的抗压强度提高了2.53倍,压缩模量提高了2.47倍。此外,PGML-10的抗弯强度和抗弯模量分别提高了1.27倍和3.92倍。

·生物基聚酯-醚多元醇:研究人员开发了一种基于内消旋丙交酯和二聚酸的生物基聚酯-醚多元醇,用于制备柔性聚氨酯泡沫。这些生物基多元醇含有醚键和酯键,与石油基聚醚多元醇具有更好的相容性,为汽车应用提供了更多可能性。

祥源新材聚乙烯发泡材料在汽车中的应用场景

可降解发泡材料是指在自然环境中能够被微生物分解的发泡材料,是解决塑料污染问题的重要途径。

·完全可降解发泡材料:目前,完全可降解的发泡材料主要包括聚乳酸(PLA)、聚羟基脂肪酸酯(PHA)等生物降解材料制成的发泡材料。这些材料在自然环境中可完全降解,不会产生长期污染。例如,研究人员开发的一种全降解生物质泡沫展现出高达约400千帕的抗拉强度,媲美脆性泡沫,同时表现出卓越的延展性,伸长率达137.0%。此外,泡沫具有优异的循环弹性,经过100个循环压缩后仍能保持超过90%的压缩应力。日本丰田 Raum 车型采用洋麻纤维 / PLA 发泡复合材料制作备胎盖板,其中 PLA 基体经超临界 CO₂发泡处理,泡孔密度达 1.5×10⁵/cm³,配合 20% 洋麻纤维增强,盖板抗压强度达 4.0MPa,密度仅 0.38g/cm³,较传统 PP 盖板减重 25%,车辆报废后 12 个月内可完全降解为有机养分。德国劳士领公司则将 PLA / 木质纤维(8:2)发泡复合材料用于高端车型的门板饰件,利用其 1.8×10⁵/cm³ 的均匀泡孔结构,实现隔音量提升 15%,同时冲击强度 3.16KJ/m³ 的性能可匹配内饰件日常使用需求。

·部分可降解发泡材料:部分可降解发泡材料是指在传统发泡材料中添加一定比例的可降解成分,如淀粉、纤维素等,以提高材料的可降解性。这类材料虽然不能完全降解,但可以在一定程度上减少塑料污染。特斯拉 Model 3 的地板隔音层采用淀粉基部分可降解发泡材料,通过添加 30% 玉米淀粉与 70% EVA 共混发泡,泡孔密度达 1.2×10⁵/cm³,低频噪音(100-500Hz)隔绝率提升至 50%,较纯 EVA 泡沫减重 30%,成本降低 18%。

发泡材料的回收与循环利用是实现可持续发展的重要途径,目前已有多种回收技术应用于发泡材料的循环利用。

·物理回收技术:物理回收是指通过破碎、熔融等物理方法将废弃发泡材料重新加工成新的发泡材料或其他塑料制品。例如,通过粉碎和熔融工艺,可以将废弃的聚苯乙烯泡沫回收制成新的泡沫材料或其他塑料制品。

·化学回收技术:化学回收是指通过化学方法将废弃发泡材料分解成单体或其他基础化学品,再用于生产新的发泡材料或其他化工产品。例如,聚氨酯泡沫可以通过醇解、水解等方法分解成多元醇和异氰酸酯等原料,再用于生产新的聚氨酯泡沫。

·能量回收技术:能量回收是指将无法直接回收的废弃发泡材料通过焚烧等方式转化为热能或电能,用于生产或生活。虽然能量回收不能直接实现材料的循环利用,但可以减少能源消耗和垃圾填埋量。

·回收发泡材料的应用:回收发泡材料在汽车中的应用也越来越广泛。例如,使用回收的聚苯乙烯泡沫可以生产汽车内饰件、隔音材料等;回收的聚氨酯泡沫可以生产地毯背衬、包装材料等。预计2025年回收利用率将提升至42%以上。捷豹路虎携手行业合作伙伴陶氏与安道拓,为其新现代豪华车型生产的新型座椅泡沫材料,采用完成回收利用闭环的座椅填充物,实现行业在该领域的首次突破。回收的聚氨酯泡沫将成为新型"可循环"座椅的组成部分。据估计,这种座椅在保持高质量的同时,可在生产过程中将二氧化碳排放量减半。每个座椅能够减少44千克以上的二氧化碳排放,相当于为近3,000部智能手机充电。

捷豹的新型车辆座椅使用了行业首创的经闭环回收利用的材料

碳减排已成为全球关注的焦点,而发泡材料在碳减排方面也有重要贡献。

·低碳发泡材料的开发:通过使用生物基原料、优化生产工艺等方式,可以降低发泡材料的碳足迹。例如,PET泡沫生产采用二氧化碳发泡剂,实现温室气体零排放,契合欧盟《新电池法规》对循环经济的要求。

·轻量化与碳减排:发泡材料的轻量化特性可以有效降低汽车的能耗和碳排放。使用轻量化环保PP发泡内饰材料的车身重量可减轻约10%,每年可节约燃油约5%。根据相关数据,每减轻100公斤车身重量,可以降低大约6%的燃油消耗。在平均行驶距离为每年1.5万公里的情况下,一辆使用轻量化材料制造的汽车每年可节省约90升燃油,累计十年可节省约900升燃油。

·能源效率提升:发泡材料的优异隔热性能可以提高汽车的能源利用效率,减少能量损失。例如,使用发泡材料的发动机罩隔热垫可以减少发动机热量损失,提高发动机效率;使用发泡材料的车厢隔热可以减少空调负荷,降低能耗。

·循环经济模式:发泡材料的回收与循环利用是实现碳减排的重要途径。通过建立完善的回收体系,提高发泡材料的回收率和再利用率,可以减少原材料生产过程中的碳排放。

随着汽车行业对材料性能要求的不断提高,高性能发泡材料的研发成为行业发展的重要方向。

·高强度轻量化发泡材料:未来的发泡材料将更加注重高强度与轻量化的结合,以满足汽车轻量化和安全性的双重需求。例如,旭化成的mPPE泡沫采用原位发泡技术,成型周期从15分钟缩短至3-5分钟,废料率从20%降至<5%,同时实现密度分区控制(如电池包边缘高密度加大),在新能源汽车领域快速替代传统材料,这种技术突破使泡沫芯材在轻量化(减重30%-50%)和加工效率上具备双重优势。

·多功能复合发泡材料:未来的发泡材料将具备更多的功能,如隔热、隔音、防火、减震等多种功能的复合。例如,通过在发泡材料中添加纳米材料、阻燃剂等功能添加剂,可以制备出具有优异综合性能的多功能复合发泡材料。

·智能响应发泡材料:智能响应发泡材料是未来的重要发展方向,这类材料可以根据外部环境的变化(如温度、湿度、压力等)自动调整性能,以适应不同的使用条件。例如,实验室阶段的自修复聚氨酯发泡体已实现微裂纹24小时内自主修复,预计2027年可产业化;4D打印技术使发泡架能根据环境温湿度自动调整孔隙率,该技术专利年申请量正以200%的速度增长。

·纳米复合发泡材料:发泡材料将与纳米材料进行融合,开发具有特殊性能的纳米复合发泡材料,如纳米抗菌发泡材料、纳米导电发泡材料、纳米隔热发泡材料等。

数字化与智能制造是未来发泡材料生产的重要趋势,将大幅提高生产效率和产品质量。

·数字化设计与模拟:通过计算机辅助设计(CAD)和有限元分析(FEA)等技术,可以对发泡材料的结构和性能进行精确设计和模拟,减少试错成本,提高研发效率。例如,结构设计上,拓扑优化算法的应用使得发泡架承重效率提升30%,动态载荷分布更均匀。通过有限元分析模拟显示,新型网格结构设计可使产品在极端环境下变形量减少22%,使用寿命延长至10年以上。

·智能制造技术:智能制造技术将应用于发泡材料的生产过程,实现自动化、智能化生产。例如,通过引进智能化控制系统,项目预计可将工艺稳定性提升至90%以上。系统将实时监测生产过程中的温度、压力等20余项参数,并自动进行微调。同时建立工艺数据库,收集分析生产数据,持续优化工艺参数。

·物联网与大数据应用:物联网和大数据技术将应用于发泡材料的生产和应用过程,实现生产过程的实时监控和优化,以及产品性能的远程监测和分析。例如,建立工艺数据库,收集分析生产数据,持续优化工艺参数。

² 3D打印技术:3D打印技术在发泡材料领域的应用将越来越广泛,可实现复杂结构的直接制造,提高设计自由度和生产效率。例如,4D打印技术使发泡架能根据环境温湿度自动调整孔隙率,该技术专利年申请量正以200%的速度增长。大众汽车表示,它正在德国沃尔夫斯堡总部使用一种名为"粘合剂喷射"的新型3D打印工艺。该工艺允许它制造比用薄钢板制成的零件轻50%的部件。

DIW 3D 打印发泡示意图

当前,发泡材料已广泛应用于乘用车与商用车领域,在多维度为汽车产业赋能:轻量化方面,通过替代传统金属与实心塑料,有效提升燃油效率与电动车续航;NVH控制上,聚氨酯微孔发泡地毯背衬可减少路噪约4dB(A),助力优化车内驾乘体验;电池安全上,亨斯迈ShokLess™聚氨酯泡沫能增强电池在冲击或热事件中的结构完整性;环保性层面,低VOC的AC发泡剂市场规模预计2025年突破7.3亿元,推动行业绿色发展。未来,其将向四大趋势演进:绿色化(2025年回收利用率预计超42%)、高性能化、智能化(4D打印发泡架专利年增200%)、集成化。

发泡材料在汽车行业机遇与挑战并存:新能源汽车电池/热管理系统、智能座舱/自动驾驶场景拓展,叠加轻量化低碳全球趋势与新材料技术突破,为其创造广阔空间,但也面临环保法规趋严、性能要求提升、回收技术待完善及成本效率需优化的挑战。对此,行业需聚焦技术创新、推动产业链协同、完善标准体系、促进回收利用、拓展应用领域,以实现可持续发展,为汽车轻量化、环保化、智能化升级持续助力。

发泡材料在汽车领域的创新应用迎来重要机遇与挑战。从车型车身泡沫铝应用、电池模组轻量化支架,到低VOC的AC发泡剂市场份额翻倍、生物基材料抗拉强度突破400千帕等,技术创新推动其向“更轻、更环保、更智能”发展。未来,4D打印、纳米复合材料等技术落地,将在电池安全、智能座舱NVH控制、全生命周期碳减排中发挥更大作用。

2025年11月5-7日,Interfoam China 2025上海国际发泡材料技术工业展览会将于上海新国际博览中心举办!通过展览、论坛及对接,为车企与材料商搭建交流平台,助力解决“性能-成本-环保”痛点,推动产业绿色化、高性能化发展,为汽车可持续转型提供动力。

[1] 程晓雪,张亚磊,田海洋,等.双组份聚氨酯发泡材料在汽车车身的工艺应用[J].汽车实用技术,2025,50(03):133-138.DOI:10.16638/j.cnki.1671-7988.2025.003.025.

[2] 廖平,马祥磊.汽车座椅塌陷与发泡性能相关性研究[J].汽车知识,2024,24(06):60-63. Yapeng W ,Zhaofeng C ,Yeshang L , et al.A review of application, modification, and prospect of melamine foam[J].Nanotechnology Reviews,2023,12(1):

[3] Banka, N., Chatterjee, D. Dual layered light weight fire resistant PU foam-based composite for acoustical insulation[C]. INTER-NOISE and NOISE-CON Congress and Conference Proceedings, 2023: 1081-1084.

[4] 郭勇生,崔玉志,徐西腾,等.一种客车座椅用低气味高阻燃聚氨酯泡沫的开发[J].聚氨酯工业,2024,39(03):29-32.

[5] Tao F ,Wei G ,Wei L , et al.Unveiling Sustainable Potential: A Life Cycle Assessment of Plant-Fiber Composite Microcellular Foam Molded Automotive Components.[J].Materials (Basel, Switzerland),2023,16(14):

[6] 刘伟,朱继贵,张义秀,等.调控聚氨酯发泡材料中的热分布控制高温体积收缩和泡孔结构[J].贵州师范大学学报(自然科学版),2024,42(04):84-90.DOI:10.16614/j.gznuj.zrb.2024.04.009.

[7] Roslim R ,Bao A C ,Shamsul K , et al.The acoustic properties of latex foam made from deproteinized natural rubber latex and epoxidized natural rubber latex[J].Journal of Rubber Research,2022,25(4):321-336.

[8] Zhang, Z. X., Wang, Y. M., Zhao, Y., et al. A new TPE-based foam material from EPDM/PPB blends, as a potential buffer energy-absorbing material[J]. eXPRESS Polymer Letters, 2021, 15(5): 447-458.

[9] Zhizheng Z ,Peter M ,Erping Z , et al.Strength and Deformation Characteristics of Carbon Fibre Reinforced Composite Wrapped Aluminium Foam Beams[J].Journal of Composites Science,2022,6(10):288-288. Polyethylene (PE) Foam Market, Global Outlook and Forecast 2025-2032[R]. 24chemicalresearch.com, 2025.

[10] Automotive Foam Market Size & Share, By Type, Application, End-Use - Growth Trends, Regional Insights, Competitive Positioning, Global Forecast Report 2025-2034[R]. fundamentalbusinessinsights.com, 2025.

[11] Global Polyethylene Foams Market Research Report 2025(Status and Outlook)[R]. 24chemicalresearch.com, 2025.

[12] 宁波峰梅化学科技有限公司.一种用于电池模块的高效导热环保型阻燃聚氨酯发泡灌封材料及其制备方法:202510414069.7[P].2025-05-06.

[13] 万华化学(烟台)容威聚氨酯有限公司.一种低密度低烟毒性高阻燃聚氨酯硬质泡沫及其制备方法:202210040387.8[P].2022-04-12.

[14] 黎明化工研究设计院有限责任公司.一种无阻燃剂高阻燃低气味全水自结皮聚氨酯泡沫及其制备方法:202010331248.1[P].2022-04-15.

[15] 贵州航天天马机电科技有限公司.一种嵌入聚氨酯泡沫的复合材料结构成型及脱模装置:202410721954.5[P].2024-09-06.